製造現場改善コンサルティング

ものづくりの現場を通じて会社が変わる! 経営が変わる! 人が育つ!

日本の製造業を元気にする!

社長自らが参加し、会社全体を改善していく体質に!

想定期間:1年(12回)

結果重視の実践コンサルティング

ものづくりの現場を通じて会社が変わる! 経営が変わる! 人が育つ!

日本の製造業を元気にする!

社長自らが参加し、会社全体を改善していく体質に!

想定期間:1年(12回)

製造業(工場を持つ企業、ものづくり企業。IT企業なども含みます。)

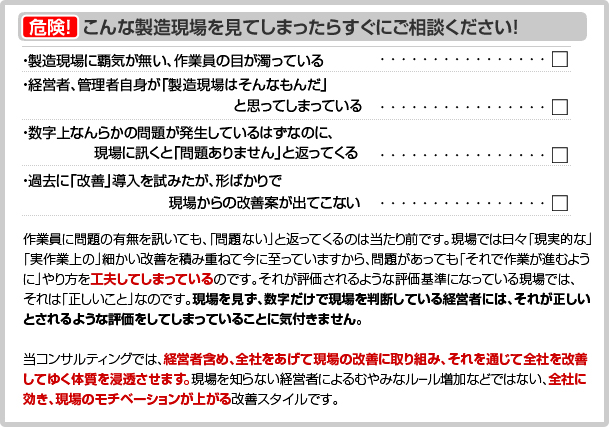

改善手法の導入を試みたが、形ばかりで結果が出ないという企業

当コンサルティングでは、改善手法の指導ではなく、改善体質の浸透に主眼を置いています。

講師が経営者とともに現場に入り、現場の人達と一緒になって改善点を考えます。その改善がなぜ必要なのか、その改善がどのように経営に影響するかを皆で考え、実行してゆきます。現場ごとの現実的な改善をしてゆくことで、実際に結果を出しながら「改善体質」が全社に浸透してゆくのです。

成果が具体的な数字で出てくる営業や設計などとは違い、「ミスを減らすこと」「決められたことを正確にこなすこと」が命題である製造現場の作業者は、非常に評価されにくく、自分が経営に影響を与えていることを実感する機会も少ないのです。

そこで、経営者自らが現場で改善に加わることで、数字だけでは見えにくい製造現場を評価するのです。それにより作業者は、自身が経営に関わっていることを実感し、モチベーションが上がり、自ら改善案を出すようになってゆくのです。

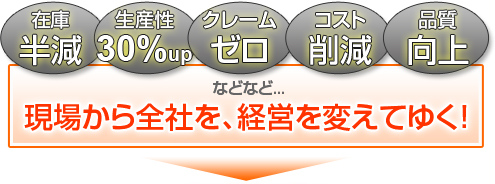

人は誰でも、自分に実力が付いたことを実感するのが何よりのモチベーションです。製造現場においては、それはスピードアップ、生産性アップ、品質向上、ムダの削減などであり、製造業においては経営そのものと言っても過言ではないでしょう。

自身の実力アップが会社の実力アップになる。それを実感するための「改善」であり、モチベーションであり、製造現場の「改善」の肝なのです。誰もが持っている改善力、向上心を無理なく引き出すコンサルティングです。

KZ法とは・・・(※KZ法:「K=改善」「Z=全社」)

「会社全体の問題は現場現物にあらわれる」という考え方をもとに、まず、社長が先頭に立って社員と一緒に3時間の活動をおこないます。それによって全社的な問題(モノづくりはもちろんのこと、設計の問題、購買の問題、営業の問題、管理の問題といった経営全体の問題)を顕在化させ、全員で、現場・現物を前にして会社の問題を認識します。

それを一つの起爆剤として、部門間の壁を打ち破り、全社に高いモチベーションを湧き起こして、全員で経営成果に直結する全社最適の改善をおこなうのがKZ法の根幹です。

5Sを土台にするものの、従来の5S活動あるいはTQC活動やTPM活動などとはまったく違う、総合的な改善活動を目的としています。

講師が完成させたこのKZ法の導入を通して、全社に改善体質が浸透してゆきます。

柿内幸夫技術士事務所

所長 改善コンサルタント

柿内 幸夫 氏 かきうち ゆきお

現場改善No.1コンサルタント。

東京工業大学卒業後、大手自動車メーカーにて、一貫して改善を担当。

その手腕を見込まれて、社命にてスタンフォード大学大学院に留学、最新

の生産効率改善(IE)を学ぶ。帰国後、若くしてIE責任者として、全国の主

力工場を指導し、抜群の成績を上げる。

1991年改善コンサルタントとして独立。家電、食品、IT関連メーカーなど、

さまざまな中小メーカーの工場に深く入り込み、現場の人たちと一緒に悩

み考えながら、改善を進める実践指導に、社長、工場長はもとより現場の

人たちから絶大な信頼を寄せられる。

現在、中小企業のドロ臭さと、最新鋭の工場ラインの双方を熟知した手腕に、国内だけでなく欧米、中国、アジア

の工場の指導に東奔西走する毎日をおくっている。また、独自の改善手腕「KZ法」を論文にまとめ、2006年慶應

塾大学工学部より博士号を授与される。

慶應義塾大学大学院経営学研究科特別招聘教授、工学博士 技術士(経営工学)。

■問題点

業界の景気が落ち込み、売り上げが下がり、在庫が急激に増えた。

その結果、資金繰りが苦しくなった。在庫を減らす努力はしていたが、減るどころか増え続けた。

■具体的な提案

社長を筆頭に役員全員と主要な管理職でKZ法を行い、まずは会社全体の中での主な問題点を明確にすること。

■お客さまと共に取り組んだ現場改善の手順

■お客様が得た成果

■問題点

本社との情報交換や技術交流がうまくいかず、生産や品質あるいは納期の面で問題があった。またそれらの問題を抱えての操業であり、利益が出なかった。

■具体的な提案

G社のみでなく本社の社長も入り、本社と子会社であるG社が一緒にKZ法を行い、本社・子会社のるグループ全体の中での主な問題点を明確にすること。

■お客さまと共に取り組んだ現場改善の手順

■お客様が得た成果

■問題点

本生産に要する時間が長く、納期が守れないことが多かった。

顧客からのコスト低減要求が強く、利益が出にくくなっていた。

■具体的な提案

社長・会長を筆頭に、営業・購買・設計・管理が製造と一緒になって一緒にKZ法を行い、全社の主な問題点を明確にすること。

■お客さまと共に取り組んだ現場改善の手順

■お客様が得た成果

■問題点

生産に要する時間が長く、納期が守れないことが多かった。

品質にバラツキがあった。

生産能力が不足気味で、新分野への進出が遅れていた。

■具体的な提案

■お客様が得た成果

製造現場改善コンサルティングについてのお問い合わせ

必要事項にご記入の上、「送信する」ボタンをクリックしてください。

※全て入力必須です。

【お問い合わせについてのご注意】

日本経営合理化協会コンサルティング局 園部・三木